Lézeres vágástechnológia egy fejlett vágószerszám. Elve az, hogy nagy teljesítményű és nagy sűrűségű lézersugarat használnak a vágott anyag besugárzására, magas hőmérsékleten keresztül párolgási hőmérsékletre melegítik, lyukakat képeznek, majd a vágás befejezéséhez folyamatosan mozgatják a lézersugarat. Ez a vágási módszer egyfajta termikus vágási kezelés. A lézeres vágás hatékony és környezetbarát, jó vágási minőséggel és gyors sebességgel. Javíthatja a vágási hatékonyságot, és fokozatosan helyettesítheti a hagyományos szerszámvágási módszert.

A lézeres vágás folyamatában azonban számos tényező befolyásolja a vágandó anyag befejezettségét. A lézervágó gép vágási minőségét befolyásoló tényezők közé tartozik a vágási sebesség, a fókusz helyzete, a segédgáz, a lézer kimeneti teljesítménye és a munkadarab jellemzői.

1. Lézer kimeneti teljesítmény

Alézervágó gépenergiát állít elő a folyamatos hullám kimeneti lézersugárból. A lézerteljesítmény és üzemmód kiválasztása befolyásolja a vágás minőségét. A gyakorlatban általában nagyobb teljesítményre van beállítva, hogy megfeleljen a vastagabb anyagok vágásának követelményeinek. Ekkor a sugármód (a nyaláb energia eloszlása a keresztmetszetben) fontosabb. Nagynál kisebb teljesítmény esetén nagyobb teljesítménysűrűség érhető el a fókuszban, és jobb vágási minőség érhető el. Az üzemmód nem egyenletes a lézer teljes élettartama alatt. Az optikai elemek állapota, a lézeres munkagázkeverék finom változásai és az áramlási ingadozások befolyásolják az üzemmód-mechanizmust.

2. Fókuszpozíció beállítása

A fókusz és a munkadarab felületének egymáshoz viszonyított helyzete különösen fontos a vágási minőség biztosításához. A legtöbb esetben a fókuszpozíció csak a munkadarab felületén van, vagy vágáskor kissé a felület alatt. A teljes vágási folyamat során fontos feltétel, hogy a fókusz és a munkadarab egymáshoz viszonyított helyzete állandó legyen a stabil vágási minőség érdekében. Ha a fókusz jobb helyzetben van, a rés kisebb és a hatásfok nagyobb. A jobb vágási sebesség jobb vágási eredményeket érhet el. A legtöbb alkalmazásban a sugár fókuszát közvetlenül a fúvóka alá állítják be. A fúvóka és a munkadarab felülete közötti távolság általában körülbelül 1,5 mm.

3. Vágási sebesség

Az anyag vágási sebessége arányos a lézer teljesítménysűrűségével, vagyis a teljesítménysűrűség növelése javíthatja a vágási sebességet. A vágási sebesség fordítottan arányos a vágandó anyag sűrűségével (fajsúlyával) és vastagságával. Ha más paraméterek változatlanok maradnak, a vágási sebesség javításának tényezői a következők: a teljesítmény növelése (bizonyos tartományon belül, például 500-2000 W); Javítani kell a sugármódot (például a magas sorrendű módról az alacsony sorrendű módra a TEM00-ra); Csökkentse a fókuszpont méretét (például fókuszálás rövid gyújtótávolságú objektívvel); Vágó anyagok alacsony kezdeti párolgási energiával (mint pl. műanyag, plexi stb.); Kis sűrűségű anyagok (például fehér fenyő) vágása; Vágja le a vékony anyagot.

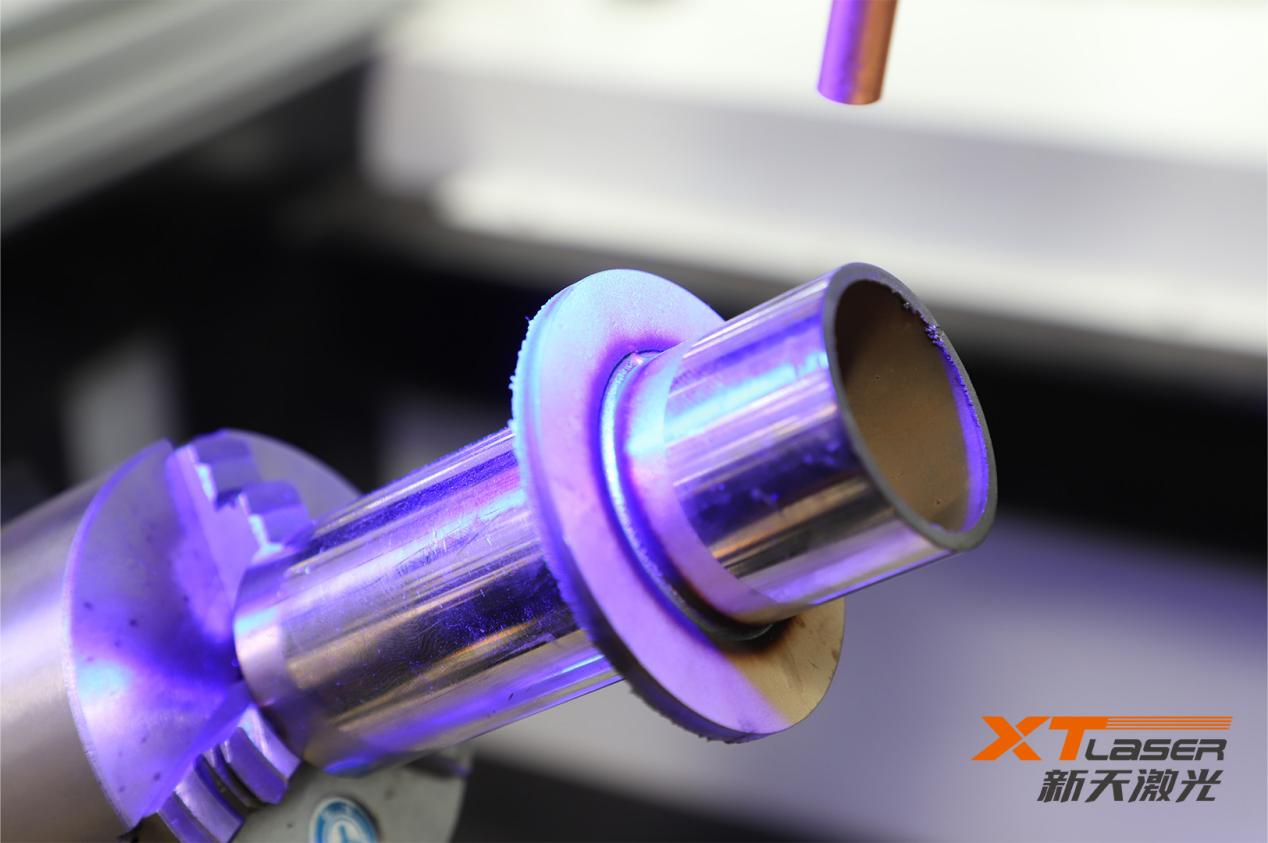

4. Segédgáz nyomása

Az anyagok lézervágó géppel történő vágásához segédgáz alkalmazása szükséges, és a gáznyomás nagyon fontos tényező. A segédgázt és a lézersugarat koaxiálisan szórják, hogy megvédjék a lencsét a szennyeződéstől és elfújják a salakot a vágási terület alján. Nem fémes anyagok és egyes fémes anyagok esetében sűrített levegőt vagy inert gázt kell használni az olvadt és elpárolgott anyagok kezelésére, miközben meg kell akadályozni a túlzott égést a vágási területen.

A legtöbb fémlézeres vágógépnél aktív gázt (amíg az O2) használnak oxidációs exoterm reakció létrehozására forró fémmel. Ez a plusz hő 1/3-1/2-rel növelheti a vágási sebességet. Vékony anyagok nagy sebességű vágásakor nagy gáznyomás szükséges, hogy a salak ne tapadjon a vágás hátuljára (a munkadarabra tapadt forró salak a vágóélt is károsítja). Ha az anyagvastagság növekszik vagy a vágási sebesség lassú, a gáznyomást megfelelően csökkenteni kell. A műanyag vágóél megfagyásának elkerülése érdekében érdemes alacsonyabb gáznyomáson is vágni.